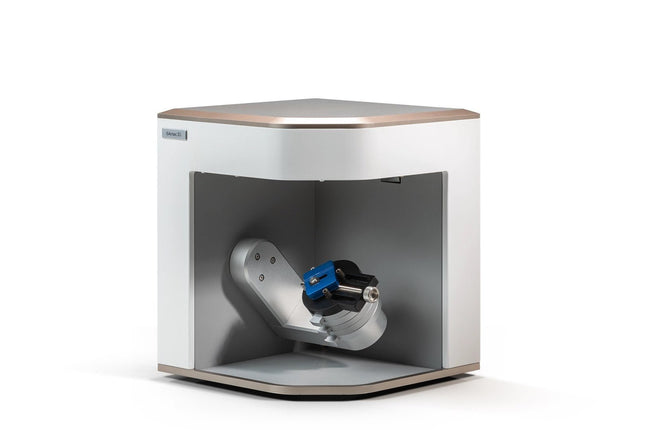

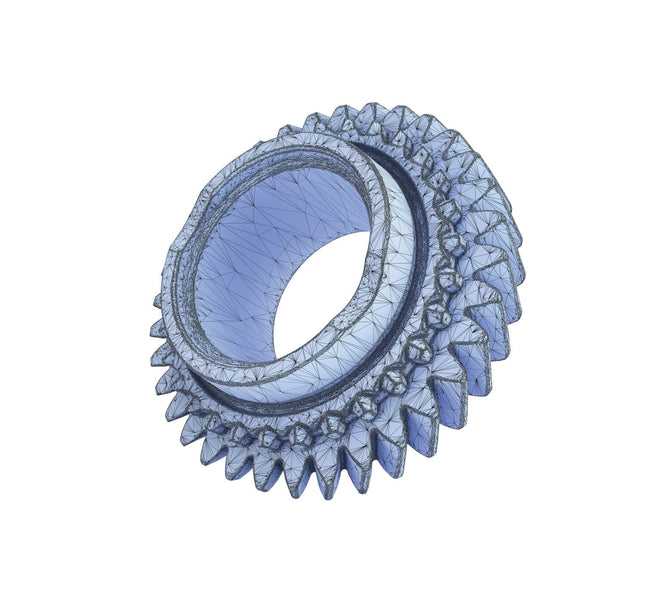

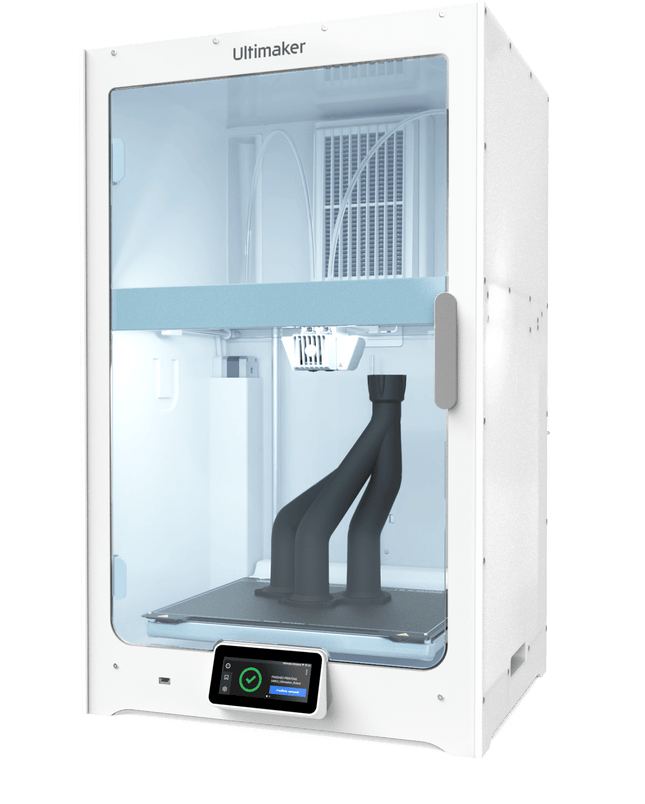

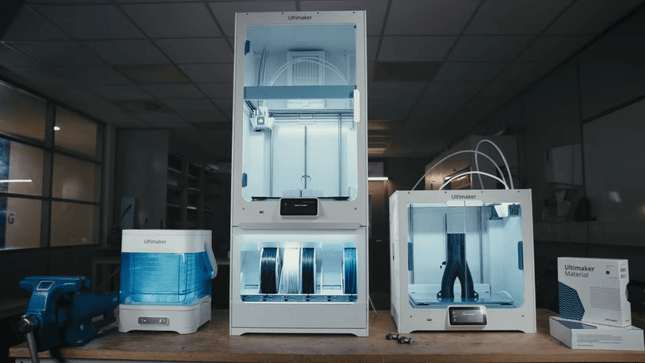

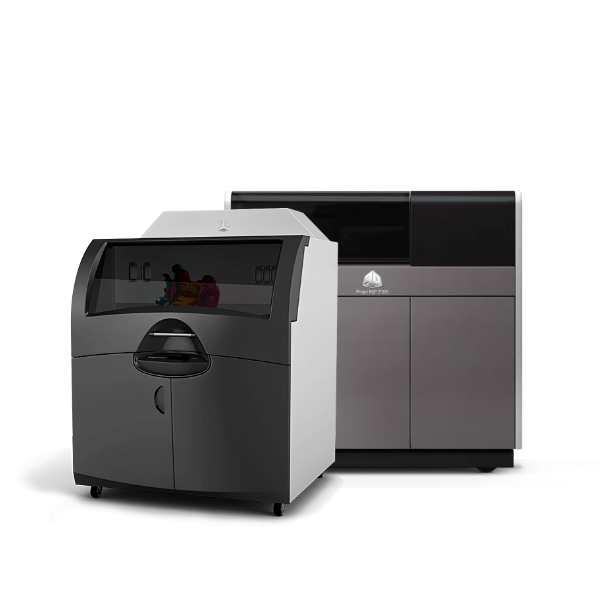

Depuis 20 ans dans la Vente de Scanners 3D, Imprimantes 3D et Fraiseuses Numériques

Depuis plus de 20 ans, Kallisto propose des solutions optimales pour le développement et la fabrication unitaire ou de petite série de produits suivant les exigences spécifiques des clients. Notre équipe se mobilise pour offrir un service à la hauteur de vos besoins et adapté à votre métier.