Technologie SuperSpeed ™

La technologie SuperSpeed ™ offre aux clients la capacité unique d'améliorer considérablement la productivité du système laser dans la gravure au laser et le marquage. Cette technologie brevetée a été conçue de manière à bénéficier au client. Notre technologie SuperSpeed:

- Améliore le débit de traitement des matériaux laser

- Améliore la fiabilité et l'autonomie

- Fournit une flexibilité maximale du traitement des matériaux au laser

- Permet des résolutions additionnelles

- Est facile à utiliser

Fonctionnement de SuperSpeed

Lorsqu'une plate-forme laser est équipée de deux laser au CO 2 de même puissance, l'optique de combinaison aboutit à un faisceau polarisé en S et l'autre polarisé en P. Le composant SuperSpeed utilise cette différence de polarisation pour contrôler indépendamment l'emplacement de focalisation de chaque laser. Ceci est réalisé en plaçant un système optique contenant un Polarisant à film mince (TFP) dans le chemin du faisceau. La TFP permet au laser polarisé P à traverser de manière transparente tout en réfléchissant le faisceau polarisé en S. Un actionneur de précision est attaché à une liaison mécanique qui contrôle l'angle entre les deux faisceaux. L'optique de focalisation dans le chariot concentre chacun de ces faisceaux dans un emplacement légèrement différent dans le domaine de traitement.

Les faisceaux laser à polarisation S et P sont en même temps allumés. Chaque faisceau prend un chemin différent mais se concentre au même endroit. C'est la configuration de la technologie SuperSpeed en mode vectoriel.

La technologie SuperSpeed fait pivoter les éléments optiques pour incliner les faisceaux les uns par rapport aux autres. Cela fait que chaque faisceau se concentre sur un emplacement légèrement différent dans la zone de traitement. Plus les éléments optiques tournent, plus la séparation entre les emplacements de mise au point est importante. C'est la configuration de la technologie SuperSpeed en mode raster.

Améliore le débit de traitement des matériaux laser

En mode raster, le chariot est déplacé de manière bidirectionnelle le long de l'axe des abscisses tandis que le laser est modulé pour graver au laser ou marquer le matériau. Les systèmes laser typiques (également appelés coupe - laser, graveurs laser ou marqueurs laser ) concentrent l'énergie laser sur un seul point, ce qui entraîne la transformation d'une ligne à la fois. Ceci est également vrai pour les systèmes à faisceau unique qui utilisent plusieurs lasers - toute l'énergie du laser est limitée à la mise au point sur un seul point. Le module de technologie SuperSpeed surmonte cette limitation en produisant deux points focaux - un pour chaque faisceau laser. Cela signifie que le système laser peut fournir deux lignes de trame à la fois, améliorant considérablement la productivité du système.

La technologie SuperSpeed est unique à Universal Laser Systems. Le seul moyen d'améliorer considérablement le débit avec des systèmes laser à faisceau unique sans SuperSpeed consiste à acheter plusieurs systèmes. Cela augmente les coûts des systèmes ainsi que l'espace requis.

La même lettre raster «A» est produite avec et sans la technologie SuperSpeed. Le système laser est capable de produire la même image avec la moitié du nombre de trames raster utilisant la technologie SuperSpeed.

Au cours des dernières années, les fabricants de systèmes laser ont rivalisé les uns avec les autres pour des vitesses raster plus rapides et plus rapides. À la surface, cela semble être une progression logique - une vitesse de trame plus rapide signifie un débit plus élevé, n'est-ce pas? En réalité, la situation est beaucoup plus complexe et néglige souvent les répercussions de qualité des vitesses supérieures.

Tous les lasers CO 2 sont limités par le taux auquel les impulsions peuvent être distribuées. À des vitesses de raster élevées, les lasers CO 2 ont du mal à suivre le mouvement qui conduit aux impulsions laser, qui se propagent sur l'axe des abscisses pour réduire la densité d'énergie. Cela diminue considérablement la qualité des processus de trame en produisant un effet flou artificiel.

Une seule impulsion laser sur l'aluminium anodisé se déplaçant à basse vitesse (gauche) a une largeur de 105 μm. Une seule impulsion à haute vitesse (droite) a une largeur de 184 μm, illustrant l'effet de frottement au niveau microscopique.

La technologie SuperSpeed permet au système laser d'avoir un débit très élevé sans cet effet flou, ce qui se traduit par des images qui peuvent être produites rapidement tout en conservant un haut degré de qualité.

Améliore la fiabilité et l'autonomie

En plus de tous les avantages de performance et de qualité, la technologie SuperSpeed augmente également la durée de vie du système et réduit les coûts de maintenance. C'est parce que la majorité des demandes de service proviennent de composants tels que les roulements, les poulies, les courroies et les roues - tous les composants associés au mouvement du chariot. Lors de l'utilisation de la technologie SuperSpeed, le chariot est capable de sauter toutes les autres lignes et de traiter deux lignes de trame d'une seule course, ce qui réduit l'usure mécanique de moitié. Cela diminue la maintenance planifiée, réduisant les coûts des services et augmentant le temps de disponibilité du système laser.

Fournit une flexibilité maximale du traitement des matériaux au laser

Certains matériaux répondent mieux aux densités d'image plus élevées, tandis que d'autres présentent des avantages de traitement à des densités d'image plus faibles. La technologie SuperSpeed permet de régler la densité de l'image sans aucune modification matérielle. La technologie SuperSpeed peut également réorienter les deux faisceaux pour se superposer les uns aux autres pour le marquage et la coupe des vecteurs. Cela amène la puissance combinée des deux lasers à un seul emplacement - maximisant le découpage de vecteur et le débit de marquage. Tous les réglages se produisent automatiquement et sans intervention de l'utilisateur.

La technologie SuperSpeed permet également des capacités de traitement uniques grâce à la polarisation. L'utilisateur peut sélectionner la quantité de puissance fournie par les lasers à polarisation S et P pour les processus vectoriels et raster. Dans le traitement du vecteur, l'utilisation des deux composants entraînera des marques et des coupures qui ont des dimensions égales le long des axes x et y. Des marques plus minces peuvent être réalisées dans une seule direction en utilisant une seule source laser. Dans le traitement de trame, le matériau peut être modifié en alternant les marques de polarisation P et S pour créer des effets visuels et physiques intéressants.

Permet des résolutions additionnelles

La technologie SuperSpeed permet également aux machines de découpe au laser, de gravure et de marquage ULS de traiter des matériaux avec des résolutions supplémentaires qui ne sont pas possibles. Cela offre des avantages de qualité et de débit pour certains matériaux. Les plastiques à micro-surface, par exemple, sont spécialement conçus pour afficher des marques de contraste élevé lors du traitement au laser. Le marquage de ces plastiques sur un système laser non-SuperSpeed en utilisant des résolutions inférieures laisse des bandes perceptibles entre chaque ligne de trame. Des résolutions plus élevées ne laissent aucune trace, mais traitent le matériau plus lentement. Avec la technologie SuperSpeed, il existe une résolution supplémentaire qui ne laisse aucune bande entre les marques de trame, mais ne crée pas autant de lignes de trame que la résolution supérieure mentionnée ci-dessus.

Exemple de plastique à micro-surface marqué. L'exemple d'extrême droite illustre une qualité supérieure à ID5 en utilisant la technologie SuperSpeed ™ tout en conservant un débit élevé.

Est facile à utiliser

Le processus d'installation de la technologie SuperSpeed est traité en usine. Pendant l'opération, l'utilisateur choisit simplement de traiter ou non avec la technologie SuperSpeed via une case à cocher. Le module combine automatiquement les deux faisceaux pour les processus vectoriels ou dévier chaque faisceau de la quantité correcte pour chaque densité d'image. L'ensemble du processus est très simple. Si des ajustements sont nécessaires, le logiciel fournit plusieurs outils faciles à utiliser pour accélérer le processus.

HPDFO ™ (High Power Density Focusing Optics)

ULS offre à ses clients la possibilité d'améliorer considérablement la résolution dans le marquage laser et applications de gravure laser, pour marquer directement sur certains métaux, et d'augmenter la gamme de matériaux qui peuvent être coupés avec un CO 2système laser. Cela s'effectue grâce à HPDFO ™ breveté ULS (High Power Density Focusing Optics) qui concentre l'énergie du laser dans une zone beaucoup plus petite que ce qui est possible avec les lentilles standard. Cela a une applicabilité dans de nombreuses industries et offre plusieurs avantages au client:

-

Résolution considérablement augmentée

Les caractéristiques exceptionnellement petites peuvent être coupées au laser, gravées ou marquées sur un grand nombre de matériaux. -

Densité de puissance supérieure

Permet au système de traiter des matériaux qui ne sont généralement possibles qu'avec une puissance laser beaucoup plus élevée. -

Flexibilité de la configuration Les

systèmes ULS peuvent être rapidement reconfigurés pour utiliser HPDFO ou la combinaison standard de lentilles pour permettre une haute résolution et un débit élevé. -

Coût des matériaux réduits

Le HPDFO permet aux systèmes ULS d'utiliser des éléments optiques plus petits qui réduisent les coûts initiaux et de maintenance.

Résolution accrue

La taille plus petite des points focaux produits par HPDFO entraîne des marques plus petites et des largeurs de coupe sur de nombreux matériaux. Cela permet à l'utilisateur de produire des résolutions drastiquement plus élevées et d'obtenir des tolérances significativement plus serrées.

Les applications de marquage de trame profitent également de la petite taille de HPDFO. Les informations graphiques contenues dans chaque ligne de trame ont moins de chevauchement et entraînent une résolution efficace plus élevée. Cela est particulièrement utile lors de la création de graphiques ou de marques très détaillés qui doivent être lisibles en cas de grossissement.

Densité de puissance supérieure

La plus petite taille de points focaux produite par HPDFO concentre toute l'énergie laser en un diamètre plus petit, augmentant considérablement la densité de puissance au foyer. Cela permet aux systèmes de marquer directement sur des matériaux tels que l'acier et le titane. Sans le marquage direct de HPDFO, il faudrait des composés de marquage spéciaux, beaucoup plus de puissance laser ou des lasers d'une longueur d'onde différente, tels que les lasers à fibre, qui sont généralement beaucoup plus chers que leur homologue de CO 2 . À titre d'exemple, une configuration laser de 150 watts utilisant HPDFO aurait la densité de puissance équivalente d'un système utilisant plus de 1 000 watts. Avec cette option brevetée, l'utilité des systèmes laser CO 2 est considérablement étendue,

Flexibilité de la configuration

La taille des points de mise au point détermine la résolution qui peut être obtenue dans la découpe au laser, la gravure et le marquage. HPDFO a un diamètre beaucoup plus petit que le complément standard de 2,0 ", 3,0" et 4,0 "qui lui permet d'atteindre les processus de résolution les plus élevés. Cependant, les lentilles standard ont leur propre objectif.

Les lentilles de longueur focale plus longue produisent un point laser focalisé qui a un plus grand diamètre. Ceci est utile dans les applications de marquage au laser, où l'élimination de débit élevé et de matériaux en vrac est plus important que la haute résolution. Les longueurs focales plus longues sont également plus indulgentes avec les variations de la planéité des matériaux car la plage focale est beaucoup plus longue. Ceci est utile lorsque les matériaux ne sont pas naturellement plats, ou lorsqu'ils sont déformés en raison du chauffage par laser. Enfin, les lentilles à focale plus longue peuvent créer une largeur de kerf plus uniforme lors de la coupe laser à travers des matériaux plus épais.

Réduction des coûts d'entretien

Le kit de lentilles HPDFO permet tous les avantages ci-dessus tout en étant composé de petits composants optiques. Cela offre plusieurs avantages. Les petites optiques réduisent à la fois le coût du système laser et les coûts de maintenance associés. La taille est également avantageuse en ce qu'elle réduit la masse et le poids du chariot, ce qui permet une accélération et une décélération plus rapide, avec un mouvement plus contrôlé autour des coins, ce qui augmente encore la qualité du traitement. Enfin, l'arrangement optique compact réduit le risque de contamination sur les surfaces des miroirs et des lentilles dans le système et augmente l'efficacité d'autres technologies universelles telles que la Protection Optique .

Assistance au gaz avec protection optique

Le flux de gaz (air, azote, hydrogène, oxygène, etc.) joue un rôle extrêmement important dans le traitement des matériaux laser. Ils peuvent être utilisés pour éviter la contamination de la surface en éliminant les poussières et les débris, ou pour gérer les interactions chimiques complexes qui se produisent pendant le traitement du matériel laser. ULS utilise Gas Assist avec la technologie de protection optique pour:

-

Améliore le traitement des matériaux laser La qualité

Gas Assist peut être très avantageuse dans le traitement de presque tous les matériaux. -

Réduit les coûts opérationnels La

vitesse de traitement peut être considérablement augmentée à l'aide du traitement des gaz. -

L'augmentation de l'

assistance au gaz par sécurité du système laser permet un traitement sans danger des matériaux combustibles et des matériaux qui produisent des sous-produits combustibles. -

Réduit l'entretien

L'aide au gaz aide à maintenir un environnement de travail propre dans l'enceinte réduisant la contamination des surfaces optiques et des composants de mouvement.

Fonctionnement de l'aide au gaz ULS et de la protection optique

ULS Gas Assist et Optics Protection utilisent une gamme de composants pour traiter les sous-produits de traitement des matériaux laser, améliorer la qualité et le débit du traitement et réduire la maintenance. Voici quatre classifications des composants utilisés à cette fin.

Aide manuelle au gaz et assistance assistée par ordinateur

Gas Assist injecte un flux de gaz sur le matériau en cours de traitement au point où le laser se concentre sur le matériau. Cela peut être utilisé pour empêcher le substrat de débris, prévenir ou favoriser certaines réactions chimiques et enlever le matériel en vrac. Les gaz peuvent être alimentés soit par un compresseur d'air, soit par des réservoirs de gaz externes.

Protection optique

La protection optique fournit un flux constant d'air comprimé et propre à plusieurs diffuseurs dans le système laser. L'air s'écoule hors de ces diffuseurs créant une barrière de pression d'air positive autour d'éléments optiques critiques, comme les miroirs et les lentilles. Cela empêche la poussière et les débris générés pendant le traitement de contaminer les surfaces optiques, ce qui améliore la durée de vie de l'optique, le débit de traitement et la qualité.

L'assistance au gaz contrôlée par ordinateur a la même fonction que Gas Assist, mais contrôle également le débit des gaz qui transitent par une servo-vanne. Cela permet au taux d'injection de gaz de changer entre les fichiers de conception ou entre les processus individuels dans le même fichier de conception. En outre, l'utilisateur peut sélectionner un mélange de gaz et leurs rapports sur certains systèmes ULS.

Compresseurs d'air ULS

L'air comprimé peut être fourni à partir de diverses sources: air de magasin, réservoirs d'air ou compresseurs d'air. Il existe de nombreux facteurs à prendre en compte lors du choix d'une source d'air pour le traitement des matériaux laser, à savoir la propreté de l'air et l'huile et la teneur en humidité. ULS propose une solution d'air comprimé qui offre de l'air climatisé optimum aux composants Optics Protection et Gas Assist. De plus, le compresseur contrôle l'équipement de découpe au laser, de gravure et de marquage en fournissant de l'air uniquement lorsqu'il est exigé, ce qui réduit l'usure inutile, les coûts électriques et le bruit.

Pièces jointes à gaz

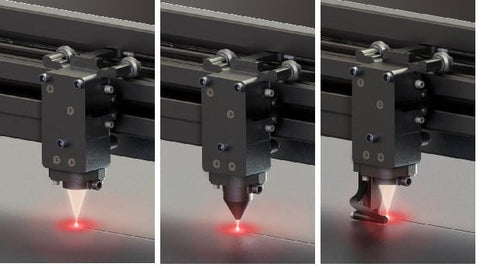

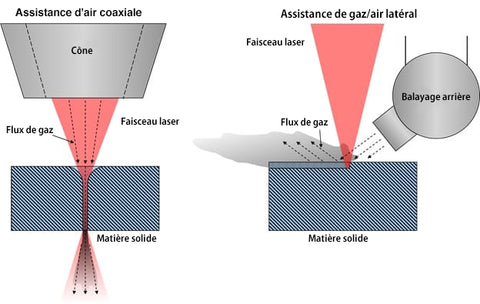

Les gaz peuvent être livrés par l'intermédiaire d'une des deux pièces jointes différentes de Gas Assist: l'assistance au gaz coaxial ou l'assistance au gaz latéral. L'assistance au gaz coaxial permet de circuler perpendiculairement à la surface du matériau. Il existe une assistance de gaz coaxial différente pour chaque objectif de focalisation, qui maintient la distance optimale du matériau tout en évitant l'obstruction du trajectoire du faisceau. L'aide au gaz latéral dirige l'air à travers le matériau et est réglable par l'utilisateur à la fois en position et en orientation, pour répondre parfaitement aux besoins d'un matériau donné. Chaque type de flux est avantageux pour une variété d'applications de traitement de matériaux.

Un rendu du chariot sans adjonction d'aide au gaz (à gauche), l'assistance au gaz coaxial (centre) et l'assistance au gaz latéral (à droite)

Un schéma du chariot sans adjonction d'aide au gaz (à gauche), l'aide au gaz coaxial (centre) et l'assistance au gaz latéral (à droite)

Traitement amélioré des matériaux laser

Le traitement des matériaux laser produit des sous-produits tels que la poussière, les débris, les effluents, la fumée et les vapeurs, pour n'en nommer que quelques-uns. La nature de ces sous-produits dépend fortement du matériel. Par exemple, le traitement au laser du bois et des produits en papier entraîne une combustion; Générant du CO 2 et de la vapeur d'eau avec de la fumée et des cendres. Le marquage sur l'aluminium anodisé crée pratiquement aucun sous-produit - le laser décompose les matrices organiques dans le revêtement anodisé. Le marquage sur les composés de fer et de fer produit des oxydes métalliques qui peuvent être utiles pour les applications de marquage à contraste élevé mais n'est pas souhaitable lors de la coupe.

L'assistance au gaz et le gaz assisté par ordinateur permettent d'injecter des gaz tels que l'azote, l'hélium, l'argon ou l'air au point de traitement pour aider à gérer ces sous-produits. La qualité du matériau traité résultant peut être considérablement améliorée grâce à trois mécanismes différents; L'élimination des sous-produits mécaniques, la conduction de la chaleur thermique et l'amélioration ou l'inhibition des réactions chimiques.

Enlèvement mécanique des dérivés

Indépendamment du type de gaz utilisé, le flux énergétique injecté dans le point de traitement permet d'éliminer l'accumulation de sous-produit sur et autour du matériau. Dans les matériaux qui fondent lorsqu'ils sont exposés à l'énergie laser, cela peut aider en éjectant la masse fondue, ce qui entraîne une coupe laser plus propre et plus cohérente et un marquage au laser. Les matériaux qui produisent des gaz peuvent inhiber la livraison de l'énergie laser ou modifier la chimie localisée. En soufflant ces gaz, le traitement peut être amélioré. Certains matériaux se solidifient rapidement et peuvent interférer avec le traitement des matériaux laser en bloquant le chemin du faisceau laser sur sa surface. Dans ces cas, il est impératif de retirer le matériau pour éviter qu'il n'interfère avec le processus.

Les accessoires Coaxial Gas Assist et Lateral Gas Assist permettent à l'utilisateur de contrôler la manière dont le matériau est éjecté de la surface. L'assistance au gaz coaxial force l'air contre le matériau et aide à éliminer les produits de traitement des matériaux laser des procédés de découpe, de gravure et de marquage. L'aide au gaz latéral est une fixation réglable qui peut diriger l'air le long de la surface du matériau à différents angles d'incident. Particulièrement utile dans les applications de marquage de trame où chaque ligne doit être exempte de contaminants pour un traitement idéal, les attaches Coaxial Gas Assist et Gas Aid sont faciles à retirer et à réinstaller sans outils, augmentant ainsi la flexibilité du traitement.

Le Coaxial Gas Assist (à gauche) dirige les sous-produits du traitement des matériaux laser à travers la coupe et améliore les performances de coupe en refroidissant le matériau et en augmentant l'oxygène disponible dans le cas d'assistance aérienne. L'assistance au gaz latéral (à droite) dirige les sous-produits du traitement du matériau laser loin du matériau vers l'échappement.

Conduction de chaleur thermique

En plus de l'élimination mécanique des sous-produits du matériau, l'aide au gaz contribue à dissiper la chaleur générée par le traitement du matériau au laser. Ceci est utile pour les matériaux qui sont sensibles aux températures élevées ou aux matériaux susceptibles de développer une zone affectée par la chaleur.

Contrôle environnemental chimique

Les gaz injectés dans le point de traitement déplacent l'air ambiant, qui contient un mélange d'azote, d'oxygène et des traces d'autres gaz. Ces gaz peuvent interagir chimiquement avec le matériau lors du traitement au laser. La chimie de ces réactions dépend fortement de la matière et peut être extrêmement complexe. Une composition de gaz incorrecte peut provoquer une série de défauts de traitement tels que la carbonisation excessive, l'oxydation et la décoloration. En outre, il peut réduire l'efficacité du traitement et même affecter la sécurité opérationnelle de l'équipement.

Heureusement, le traitement idéal des matériaux laser peut encore être réalisé en remplaçant l'Air (N2 et O2) par un mélange de gaz différent, en utilisant l'assistance au gaz coaxial ou l'aide au gaz latéral. Les deux pièces jointes permettent un contrôle précis de l'environnement chimique local.

Les matériaux organiques à faible poids moléculaire tels que le polyéthylène, le polypropylène, ainsi que des matériaux naturels comme le papier et le bois ont tendance à produire une flamme à l'interface laser / matériau. Cette flamme est causée par la chaleur intense du processus laser interagissant avec le matériau et l'oxygène dans l'air. Les résultats de ces flammes ont une incidence négative sur les parties résultantes et peuvent potentiellement compromettre la sécurité opérationnelle. Gas Assist peut être utilisé pour déplacer l'air ambiant avec un gaz inerte tel que l'azote, l'argon ou l'hélium, réduisant considérablement la concentration d'oxygène, ce qui étouffe la réaction de combustion et élimine toute flamme potentielle.

Réduction des coûts opérationnels

L'amélioration du débit grâce à l'utilisation de gaz de traitement peut être dramatique et dans certains cas, les matériaux ne peuvent tout simplement pas être traités sans celui-ci. Il n'est pas atypique d'obtenir double ou même tripler le débit de traitement lors de l'utilisation de gaz de traitement. Cela réduit le temps de cycle et toutes les ressources associées à la production partielle.

Les gaz de traitement, en particulier les variétés exotiques, peuvent être très coûteux. La technologie d'assistance aux gaz contrôlée par ordinateur par ULS minimise les déchets en dirigeant les gaz localement, jusqu'au point de traitement. Les vannes spécialisées contrôlent automatiquement le taux de livraison de gaz pour réduire davantage les déchets. Ces mêmes soupapes éteignent le flux de gaz lorsqu'il n'est pas nécessaire, par exemple lorsque le système laser est inactif ou qu'un processus particulier n'exige pas son utilisation. Toutes ces fonctionnalités réduisent les coûts d'exploitation de l'utilisation de Gas Assist.

Augmentation de la sécurité du système

Certains matériaux peuvent causer des problèmes de sécurité lorsqu'ils sont utilisés sans aide de gaz. Les gaz peuvent éliminer les débris inflammables du point de traitement, éteindre les flammes qu'elles peuvent émerger du matériau et inhiber la combustion autonome. Tous ces mécanismes diminuent le risque que le matériel s'attrape pendant le traitement, ce qui améliore la sécurité des systèmes, des installations et des utilisateurs.

La découpe d'acrylique sans aide de gaz provoque l'allumage des sous-produits d'acrylate, ce qui entraîne une mauvaise qualité de traitement ainsi qu'un risque de sécurité extrême (à gauche). La coupe d'acrylique avec l'aide au gaz crée des bords ignifugés tout en éliminant la combustion incontrôlée des sous-produits d'acrylate augmentant la sécurité des processus (à droite).

Réduit la maintenance

La protection optique minimise la contamination d'éléments optiques importants. Les processus de nettoyage mécanique et chimique usent le revêtement ou peuvent rayer les surfaces sur des optiques spécialisées, augmentant potentiellement l'absorption de l'énergie laser, ce qui provoque d'autres dommages. Cet effet de boule de neige est facilement réduit par la protection optique: prolonger la durée de vie des éléments optiques coûteux. De plus, les optiques contaminées réduiront la quantité d'énergie fournie au matériel et peuvent potentiellement réduire le débit du système laser dans certaines applications. La protection optique évite ce problème et permet au système laser de fonctionner à une puissance optimale, même dans les environnements les plus contaminés.

Tableaux de coupe configurables

Lors de la coupe d'un matériau avec un laser, une quantité nominale d'excès de puissance laser doit dépasser la surface inférieure du matériau cible pour assurer une coupe complète. Sur une surface de support de matériau laser standard, cette puissance laser excédentaire peut endommager la surface inférieure du matériau cible car elle se reflète dans la surface de support. Les tables de coupe ULS Flow-through et Configurable minimisent la surface de support pour le matériau cible, empêchant la rétro-réflexion dommageable et permettant d'éliminer plus efficacement les sous-produits de découpe au laser.

-

Découpe

laser sans endommagement Atténue ou élimine les dommages au laser dans la surface inférieure du matériau cible en coupe laser. -

Coupe uniforme, propre, découpage au laser La

table de précision fournie fournit un chemin d'excès d'alimentation laser et des sous-produits de traitement au laser pour échapper. -

Active Coaxial Gas Assist

Agrandit la gamme de matériaux compatibles avec le traitement au laser.

Découpe laser sans endommagement

La table de coupe Flow-Through se compose d'un noyau en nid d'abeille en aluminium à paroi mince soutenue par une structure creuse sous-jacente.

Le matériau cible est placé sur le noyau en nid d'abeille. Lorsque l'excès de puissance du laser dépasse la surface inférieure du matériau cible pendant un processus de découpe au laser, cette puissance excédentaire passe dans la structure de support où elle est absorbée dans un état non focalisé. Lorsque l'excès de puissance passe sur les bords du noyau en nid d'abeille, une quantité minimale de puissance laser sera réfléchie sur le bord inférieur du matériau cible, ce qui peut se manifester sous la forme d'une petite marque périodique au bas du bord coupé au laser.

Pour la majorité des demandes, cette marque périodique n'est pas perceptible et n'est pas une préoccupation. Dans les cas où ces marques ne sont pas souhaitables, la table de coupe ULS configurable peut être utilisée.

Table de coupe configurable ULS

La table de coupe configurable se compose d'une plaque en aluminium anodisé avec un ensemble de trous de précision espacés à intervalles réguliers. L'opérateur peut insérer des broches de support de matériau spécialement conçues dans ces trous dans un agencement qui supporte pleinement le matériau cible tout en évitant complètement le trajet de coupe du laser. Le résultat est une rétro-réflexion nulle sur la surface inférieure du matériau cible tout en maintenant un support matériel complet.

Les boulons de support du matériau disposent suffisamment du matériau cible au-dessus de la plaque anodisée de sorte que l'excès de puissance du laser excédentaire sortant du fond du matériau cible est complètement absorbé par la plaque anodisée.

Coupe laser consistante et propre

La structure de support pour le noyau en nid d'abeilles de la table de coupe Flow-through est nivelée avec précision sur le système de livraison du faisceau laser, ce qui entraîne une focalisation et une coupe constantes dans toute la zone de traitement laser. Contrairement à nos concurrents, la structure de support ULS est acheminée vers le plénum d'échappement du système laser, ce qui permet aux produits secondaires de découpe laser d'être transportés efficacement à partir du matériau cible et hors du système laser. En outre, la pression négative générée à l'intérieur de la structure de support par le flux d'échappement permet d'obtenir une quantité nominale de force de retenue du matériau (lorsqu'elle est correctement masquée), ce qui améliore encore la consistance de la coupe sur le matériau cible.

Permet l'assistance au gaz coaxial

Presque toutes les applications de découpe laser bénéficient d'une assistance coaxiale par gaz. Avec une surface de support de traitement laser standard, solide, il n'est pas possible d'utiliser une assistance de gaz coaxiale pour les procédés de coupe laser car le gaz sous pression introduit au point focal du faisceau laser peut s'écouler sous le matériau cible et le soulever de la surface de support . Le matériau en nid d'abeille permet aux gaz coaxiaux et aux sous-produits de découpe au laser de s'écouler dans la structure de la table de découpe, lorsqu'ils sont réalisés à partir du système à travers le canal d'échappement conduit.